- 技术文章

热等静压技术:材料性能提升的重要工艺

2024-12-23 12:38:14 来源:欧电阀门集团有限公司

热等静压技术:材料性能提升的重要工艺

热等静压(Hot Isostatic Pressing,HIP)是一种对金属或陶瓷材料进行特殊热处理的重要工艺,广泛应用于高性能材料的制备。本文将详细介绍热等静压技术的原理、应用、优势以及其在不同领域中的重要作用,并通过具体例子展示其实际效果。

一、热等静压技术原理及工艺热等静压技术是一种在高温高压环境下对材料进行致密化处理的工艺。该技术主要利用高压容器、加热炉、压缩机、真空泵、冷却系统和计算机控制系统等设备组成。高压容器是整个设备的关键装置,在其中进行材料的热等静压处理。具体来说,热等静压工艺是将制品放置到高压容器中,通过惰性气体(如氩气)作为传压介质,向制品施加各向同等的压力,同时施以高温。在高温高压的作用下,制品得以烧结和致密化。这一过程中,制品内部的孔隙和微小裂纹逐渐消失,材料组织结构发生致密化,形成均匀致密的整体。

热等静压处理的主要参数包括温度和压力。温度*高可达2000℃,压力*大可达200 MPa。这种极端的工艺条件使得材料内部发生显著的物理和化学变化,从而提升材料的性能。

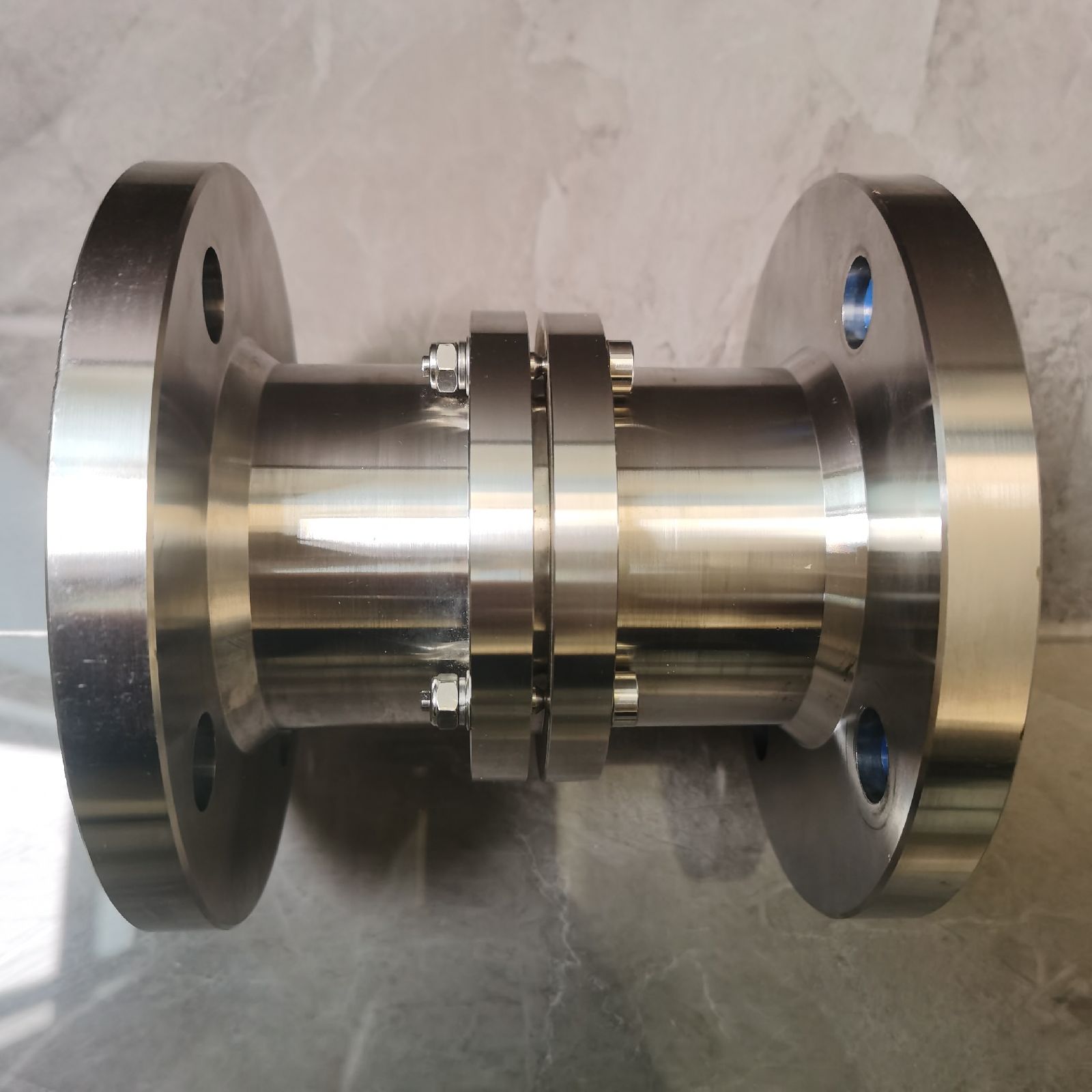

我司欧电阀门制造的热等静压工艺钛截止阀、热等静压钛闸阀、热等静压技术钛材球阀均选择采用该项技术,产品内部组织结构致命,无微小裂纹和孔隙

二、热等静压技术的应用热等静压技术在多个领域有广泛的应用,包括粉末冶金、铸件致密化、扩散连接和陶瓷制备等。

- 粉末冶金

粉末冶金是热等静压技术的一个重要应用领域。通过将粉末状原材料灌装于特殊设计的包套中,在高温高压和等静压力作用下直接烧结成指定形状的产品。这种技术能够制备出高性能、低成本的粉末冶金制品。

例如,在航空航天领域,高性能钛合金粉末经过热等静压处理后,得到的钛合金构件具有优异的力学性能和致密度,其性能已经接近或部分优于锻造钛合金。如川西机器公司采用国内领先的高温/高压快速冷却、真空与超高压隔离、超高压工作缸等13种关键技术,研制出的热等静压机,为航空、航天、核工业等领域的高温高强合金、功能陶瓷、复合材料、超硬材料等高新技术材料制品的研制和生产创造了条件。

- 铸件致密化

热等静压技术在铸件致密化处理方面的应用已较为成熟。铸件在冷却过程中,由于温度扩散不均匀会产生内部疏松、偏析、缩孔、微裂纹等工艺固有缺陷。这些缺陷会降低材料的性能、使用寿命和稳定性。通过热等静压处理,可以迫使铸件在固态相下发生形变,原子层面上发生扩散,内部孔隙和微小裂纹消失,从而提升铸件的整体性能。

例如,在飞机发动机、核反应堆和重型燃机等复杂工作环境中,材料需要承受极高的温度、压力和腐蚀性环境。一旦材料发生断裂失效,将造成严重的后果。经过热等静压处理后,铸件内部组织结构发生致密化,孔隙和缺陷全部消失,形成了均匀致密的整体,大大提高了材料的耐磨、耐腐蚀性、机械性能及疲劳强度。

- 扩散连接

热等静压技术还可以用于扩散连接,即将两种或多种金属或陶瓷材料通过高温高压的作用实现一体化连接。扩散连接过程中,材料表面的原子相互扩散,在界面处产生局部变形,从而实现材料在固态下的连接。这种连接方法能够消除传统焊接工艺中产生的焊缝、热影响区、表面气孔等缺陷,使连接处具有与母材相同的性能。

例如,在航空航天领域,需要将不同性能的金属材料进行连接,以满足复杂工作环境下的要求。通过热等静压扩散连接技术,可以将熔点相差较大的金属实现固态连接,且连接处无缺陷,性能与母材无差别。

- 陶瓷制备

热等静压技术在陶瓷制备方面也具有显著优势。通过热等静压烧结,可以直接从粉体制得大尺寸和形状复杂的陶瓷制品。同时,制备出的陶瓷材料微观结构均匀且几乎不含气孔,显著改善了陶瓷的各种性能,尤其是高温强度、抗蠕变性和耐氧化性等。

例如,在特种陶瓷制备中,采用热等静压烧结工艺,可以大大降低烧结温度和保温时间,获得性能优异的纤维或晶须补强陶瓷基复合材料。如采用热等静压烧结工艺,在1085摄氏度获得相对密度高达91.5%的SiC晶须补强SiC陶瓷,其室温抗弯强度和断裂韧性分别达到595MPa和6.7MPa·m。

-

高温高压高性能阀门的制造

在石油、化工、电力等行业中,高温高压阀门是关键设备之一。这些阀门需要在高温高压环境下长时间稳定运行,对材料的耐高温、耐高压性能要求极高。通过热等静压技术处理,可以显著提升阀体、阀座等关键部件的耐高温、耐高压性能,从而确保阀门在高温高压环境下的稳定运行。

- 耐腐蚀阀门的制造

三、热等静压技术的优势热等静压技术具有多种显著优势,使其成为材料制备和性能提升的重要手段。

- 显著提升材料性能

经过热等静压处理,材料的耐磨、耐腐蚀性以及机械性能会获得巨大的提升。疲劳寿命可增加10~100倍。这得益于热等静压处理过程中,材料内部组织结构发生致密化,孔隙和缺陷全部消失,形成了均匀致密的整体。

- 消除材料内部缺陷

热等静压技术是*有效的消除材料内部缺陷的热处理方法之一。通过高温高压的作用,迫使材料内部孔隙和微小裂纹消失,从而消除材料缺陷,提高材料的稳定性和使用寿命。

- 提高材料利用率

在粉末冶金领域,热等静压技术具有较高的材料利用率。通过直接将粉末状原材料灌装于包套中进行烧结,可以制备出形状复杂、性能优异的制品,减少原料浪费和机加工程序。

- 适用范围广泛

热等静压技术适用于多种材料的处理,包括高温合金、钛合金、铝合金、铜合金、难熔金属、硬质合金、不锈钢、耐蚀合金、陶瓷、复合材料等。这使得热等静压技术在各个领域都有广泛的应用前景。

四、热等静压技术的发展与挑战热等静压技术自诞生以来,经过不断的发展和完善,在材料制备和性能提升方面取得了显著的成果。然而,该技术仍然面临一些挑战和限制。

- 设备成本高

热等静压设备价格昂贵,且需要针对性的维护和操作。这限制了热等静压技术的广泛应用。

- 工艺参数优化

热等静压处理过程中,工艺参数的优化对材料性能的提升至关重要。然而,不同材料的热等静压工艺参数差异较大,需要针对不同材料进行大量的实验和研究。

- 材料适用范围限制

虽然热等静压技术适用于多种材料的处理,但对于某些特殊材料,如某些高分子材料和复合材料,其适用性仍需进一步研究。

五、特殊工况下阀门的应用

- 深海阀门

深海环境对阀门的材料性能要求极高,需要承受剧烈的水压、腐蚀和温度变化。通过热等静压技术处理,可以显著提升深海阀门的材料强度、耐腐蚀性和抗疲劳性能,从而确保其在深海环境下的稳定运行。

- 核工业阀门

核工业领域使用的钛阀门需要承受极高的辐射、温度和压力,对材料的性能要求极高。通过热等静压技术处理,可以显著提升热等静压技术钛材阀门的材料性能,包括耐高温、耐辐射、耐高压等,从而确保其在核工业环境下的安全运行。

六、结论热等静压技术作为一种高效的材料制备和性能提升工艺,在多个领域具有广泛的应用前景。通过高温高压的作用,热等静压技术能够显著提升材料的耐磨、耐腐蚀性以及机械性能,消除材料内部缺陷,提高材料的稳定性和使用寿命。

未来,随着热等静压技术的不断发展和完善,其在材料科学、航空航天、核能、汽车制造等领域的应用将会更加广泛。同时,针对当前面临的挑战和限制,需要进一步加强研究和创新,推动热等静压技术的进一步发展。

上一篇:氢氟酸:独特性质与广泛应用的化工多面手下一篇:阀门常用的基础标准

-

欧电阀门集团有限公司

欧电阀门集团有限公司咨询热线 18067766006 内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。欧电阀门集团有限公司 电话:0577-56666773 手机:18067766006 地址: 浙江温州瓯江口产业集聚区昆鹏街道雁鸿路1099号

扫一扫,手机浏览

扫一扫,手机浏览