- 技术文章

N08020合金:强腐蚀环境中的材料解决方案与技术演进

2025-08-07 13:41:17 来源:欧电阀门集团有限公司

N08020合金:强腐蚀环境中的材料解决方案与技术演进

在强腐蚀性介质环境中,材料失效意味着巨大的安全风险与经济损失。上世纪50年代,美国国际镍公司(INCO)的实验室中诞生了一种革命性的材料——N08020合金(UNS N08020),它以解决浓硫酸系统的腐蚀问题为使命,首次将镍、铬、钼、铜四大元素以精密比例结合,奠定了其在化工防腐领域的地位。

经历七十余年技术迭代,N08020(商业名称Alloy 20或20号合金)已从专用于硫酸泵阀的特殊材料,扩展至石油化工、海洋工程、核废料处理的跨领域耐蚀材料。其成功源于独特的成分设计:通过32%-38%的镍含量稳定奥氏体结构,19%-21%的铬形成钝化膜,3%-4%的铜强化硫酸耐受性,以及铌元素的加入抑制晶间腐蚀倾向。

起源与演变:从硫酸泵阀到工业多面手

1950年代,化学工业面临浓硫酸输送的腐蚀困境,传统不锈钢在高温高浓度酸中迅速失效,易发生晶间腐蚀和应力腐蚀开裂。美国特殊金属公司(Special Metals)通过精密的成分设计,在基础不锈钢0Cr20Ni28Mo3Cu3Nb上进行关键改进:将镍含量从28%提升至33%-38%,同步优化铜、钼配比,并引入铌作为稳定化元素,成功开发出兼具不锈钢经济性与镍基合金耐蚀性的新型合金——Alloy 20。这一调整不仅显著提高耐应力腐蚀断裂性能,还改善了材料在还原性酸中的稳定性与加工性能。

-

一代工业应用局限于硫酸生产系统的阀门、泵体,其表现迅速获得行业认可。

-

1980年代,随着湿法冶金和海洋工程兴起,N08020的耐氯离子点蚀能力被挖掘,应用扩展至海水淡化热交换管、烟气脱硫(FGD)系统喷淋层。

-

21世纪后,材料进入高端领域:制药无菌反应釜、核废料储罐内衬,甚至氢能储运设备试验中验证其抗氢脆潜力。

国际标准体系同步演进:从初期的ASTM B463规范板材,到如今覆盖棒材(B472)、管材(B729)、焊材(AWS A5.14 ER320LR)的完整标准家族,支撑其全球化应用,N08020合金逐步形成国际化的标准体系:

- 美国标准:ASTM B463/ASME SB463(板材)、ASTM A240/ASME SA240(压力容器);

- 欧洲标准:W.Nr.2.4660(德国)、NiCr20CuMo(法国);

- 中国标准:GB/T 20878-2007(NS143)、GB/T 1220-2007(0Cr20Ni35Mo3Cu4Nb)

化学成分与合金设计哲学

N08020的成功源于对元素协同效应的利用。其成分设计像一个精密化学反应方程式,每个元素都承担特定功能:

-

镍(32%-38%):奥氏体相稳定剂,提供抗氯离子应力腐蚀开裂(SCC)的核心能力,镍含量超过30%使合金在氯化物环境中断裂风险显著低于304/316不锈钢。

-

铜(3%-4%):关键“硫酸克星”,通过促进钝化膜在还原性酸中的稳定性,将65℃以下浓硫酸腐蚀速率降至0.1 mm/a以下,而316L不锈钢在同等条件下可能超过1 mm/a。

-

铌(≥8×C,*大1%):作为强碳化物形成元素,与碳优先结合成NbC,阻止铬碳化物(Cr23C6)在晶界析出,彻底解决焊接敏化导致的晶间腐蚀风险。

表1:N08020合金的化学成分设计(重量百分比%)

元素 含量范围 功能解析 Ni 32.0-38.0 稳定奥氏体结构,增强耐还原性介质腐蚀能力 Cr 19.0-21.0 形成CrO氧化膜,抵御氧化性酸(如硝酸) Mo 2.0-3.0 强化抗点蚀与缝隙腐蚀,尤其在含Cl环境中 Cu 3.0-4.0 提升对硫酸的耐受性,抑制晶间腐蚀 Nb 0.3-1.0 与碳结合形成NbC,减少晶界碳化铬析出 Fe 余量 平衡成本与性能,作为基体元素 杂质控制极为严苛:硫、磷分别限制在0.03%以下,避免热加工时产生晶界脆化。这种成分平衡使N08020在耐蚀性、强度、可焊性之间达到完美妥协,成为介于奥氏体不锈钢与高成本哈氏合金之间的高性价比选择。

力学性能:耐蚀之外的强度保障

N08020不仅耐腐蚀,其机械性能同样出色。经固溶处理(920-980℃水淬) 后,典型力学性能为:

-

抗拉强度≥550 MPa,屈服强度≥240 MPa,延伸率≥30%——兼具良好成形性与承载能力。

-

高温性能突出:600℃下屈服强度保持率超80%,短期可承受800℃工况(如转化炉管线)。

表2:N08020合金与典型不锈钢力学性能对比169

材料 抗拉强度 (MPa) 屈服强度 (MPa) 延伸率 (%) 布氏硬度 (HB) *高使用温度 (℃) N08020 ≥550 ≥240 ≥30 135-220 600 316L ≥485 ≥170 ≥40 130-180 450 2205双相钢 ≥620 ≥450 ≥25 220-290 300 冷加工可进一步提升强度:冷轧态抗拉强度达690-950 MPa,但需控制变形量≤40%以防开裂。物理性能上,8.14 g/cm³的密度低于纯镍合金,有利于轻量化设计;无磁性特性则适用于核磁共振设备部件。

耐腐蚀性机理:多介质环境实战表现

N08020的腐蚀防护能力源于多重屏障机制:

-

全面腐蚀防护

在50℃以下任意浓度硫酸中腐蚀速率≤0.1 mm/a(316L不锈钢为0.5 mm/年),稀硫酸耐受性延伸至沸腾温度。但在80℃、70%浓度硫酸中出现腐蚀峰值(0.5 mm/a),因富镍相选择性溶解导致。磷酸环境中类似825合金,但湿法磷酸中的氟、氯离子会显著加速腐蚀。 -

局部腐蚀抵抗

抗点蚀当量(PREN=Cr%+3.3Mo%+16N%)达35-40,显著优于316L(PREN≈26),可在含Cl海水中长期服役。

氯化物应力腐蚀开裂(SCC)阈值浓度提高至10,000 ppm,而304不锈钢在50 ppm即可能开裂。 -

焊接敏感区防护

传统不锈钢焊后易出现“刀口腐蚀”,而N08020通过铌稳定化与超低碳设计(C≤0.07%),使焊接热影响区(HAZ)耐晶间腐蚀能力与基体持平。

需规避的弱点是盐酸环境:即使5%浓度、室温条件下腐蚀速率也超0.5 mm/a,需选用哈氏合金B-3等替代材料。

制造与加工工艺要点

-

热加工:开坯温度1100-1200℃,终轧温度≥900℃,避免在敏化区间(650-870℃) 停留,防止σ相析出导致脆性。

-

焊接工艺:

-

优选TIG焊+ERNiCrMo-3焊丝,层间温度≤100℃。

-

坡口角度增至60-70°(碳钢仅需45°),补偿低热导率导致的熔深不足。

-

-

表面处理:焊后氧化色需用不锈钢刷+硝酸/氢氟酸混酸洗去除,恢复钝化膜完整性。

加工硬化率较高的特性要求采用低转速、大进刀量的切削策略,刀具推荐硬质合金涂层。

应用领域:腐蚀战场上的多面手

-

化工心脏设备

硫酸储罐(93%浓度,120℃)、磷酸浓缩蒸发器、氯碱工业盐水管道——在这些传统不锈钢“短命区”,N08020寿命可延长5倍以上。 -

海洋工程关键件

海水淡化高压泵轴、海底阀门阀体需抵抗盐雾+微生物腐蚀双重侵蚀,N08020的Mo-Cu组合显著降低点蚀倾向。 -

能源与环保系统

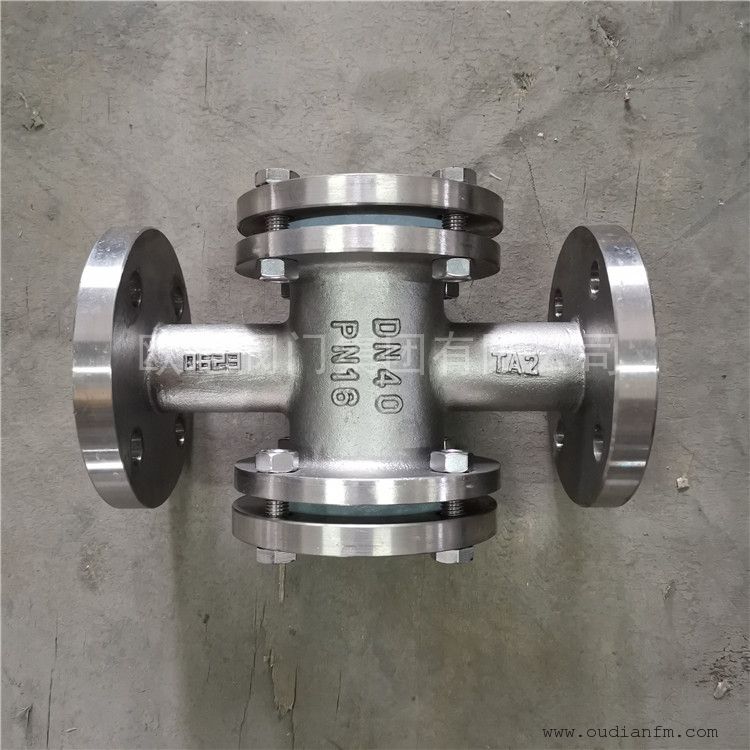

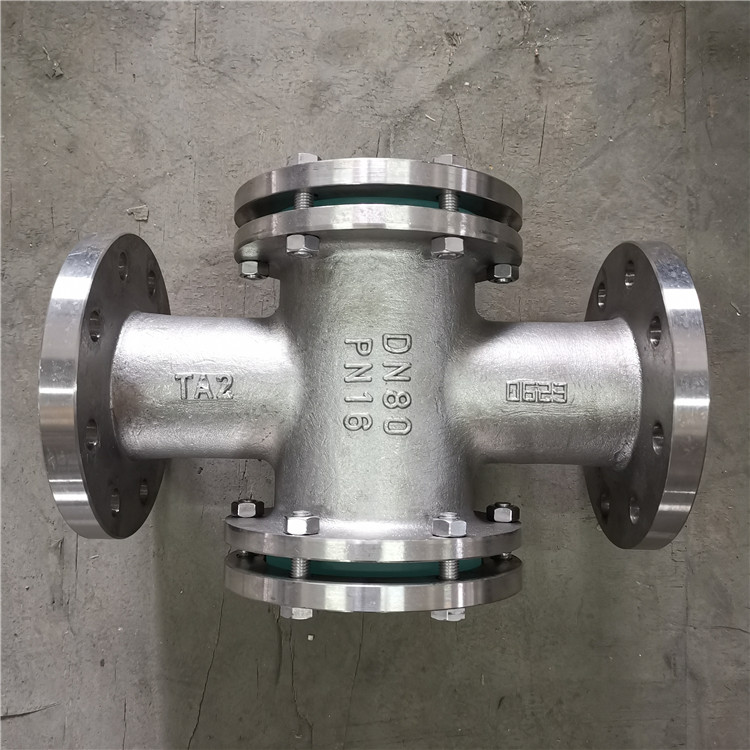

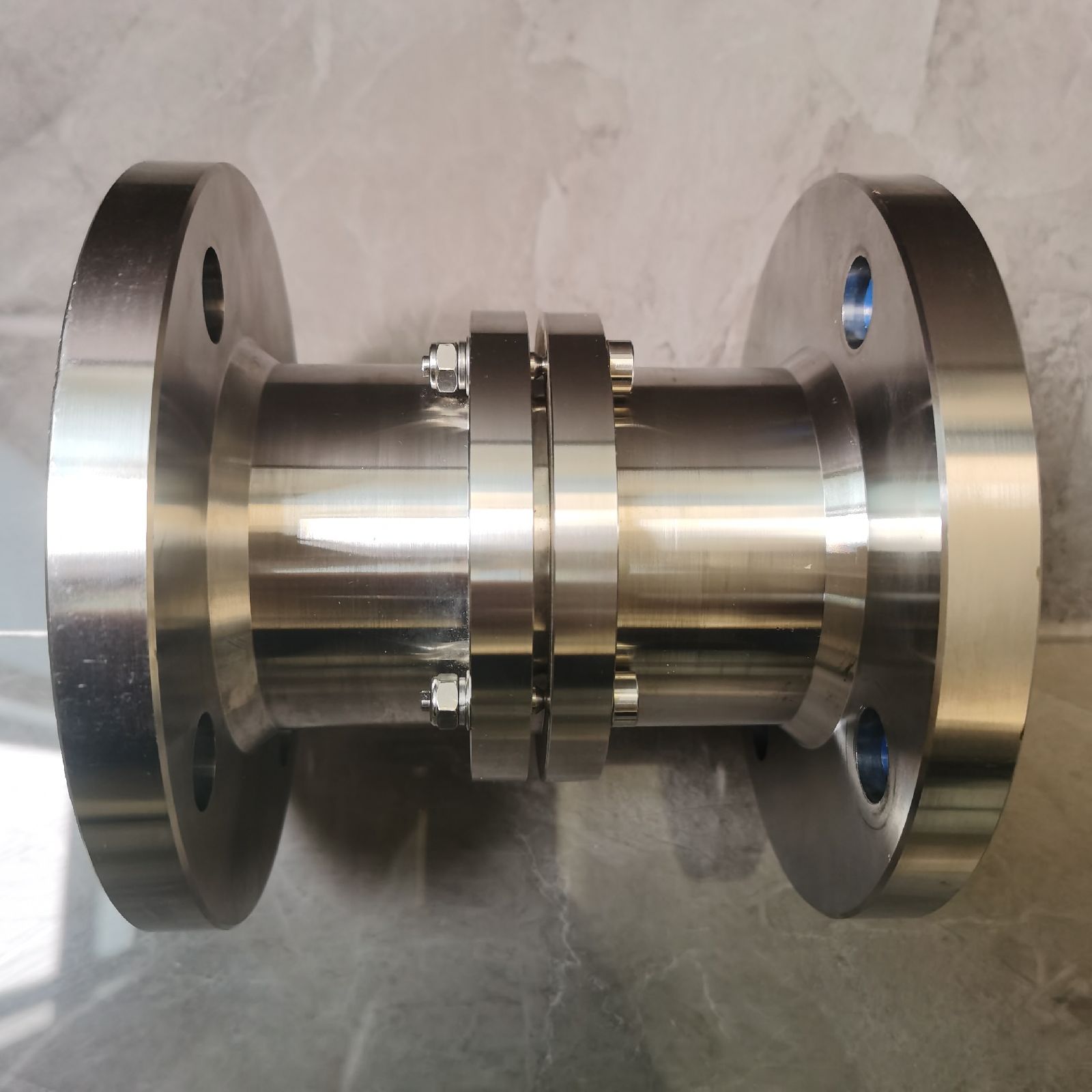

烟气脱硫(FGD)喷淋层、酸性油气输送管道面临HS+CO+Cl协同腐蚀。N08020闸阀(如欧电阀门N08020-Z41W型)在含硫油气田服役压力等级达Class 1500LB。 -

新兴领域探索

核废料固化容器利用其耐辐射氧化特性;氢燃料电池双极板试验中展现抗氢渗透优势;生物制药反应器则受益于表面钝化膜符合FDA卫生标准。

未来挑战与替代材料

尽管性能卓越,N08020仍面临两大挑战:

-

成本波动:镍价占材料成本60%以上,价格敏感性限制普及;

-

极酸环境局限性:沸腾盐酸或氢氟酸中需升级至哈氏合金C-276。

趋势指向成分微调与工艺革新:

-

俄罗斯开发EP760合金(提钼降铜),增强氢氟酸耐受性;

-

激光增材制造实现复杂流道一体化成型,解决铸造缩孔缺陷。

上一篇:没有了下一篇:CD4MCuN双相不锈钢的化学成分、性能及应用分析 -

-

欧电阀门集团有限公司

欧电阀门集团有限公司咨询热线 18067766006 内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。欧电阀门集团有限公司 电话:0577-56666773 手机:18067766006 地址: 浙江温州瓯江口产业集聚区昆鹏街道雁鸿路1099号

扫一扫,手机浏览

扫一扫,手机浏览