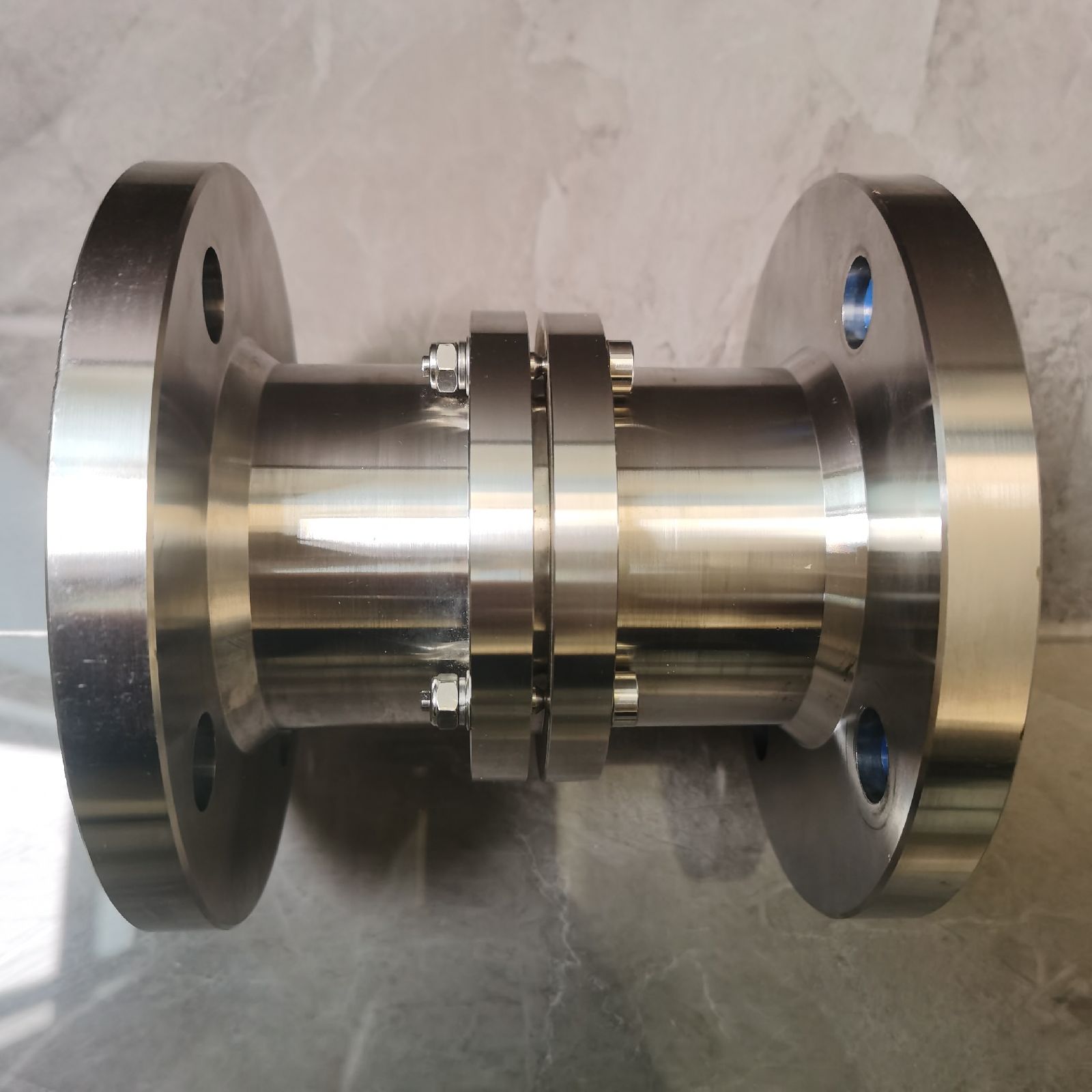

按照酒泉钢铁(集团)有限公司动力厂新建3套21000m3/h空分设备项目的要求,在工程中需要将原有6000m3/h空分设备与新建的3套21000m3/h空分设备的氧气、氮气和氩气等管网互相连通,便于公司内的气体平衡以及空分设备检修。在对氧气管道连接时,将6000m3/h空分设备活塞氧压机出口(入氧气球罐阀门前)与3套21000m3/h空分设备氧气球罐前管道相连,中间加装一段阻火管和氧气过滤器。连接管道采用管径Φ273mm×8mm的碳钢管道,中间联络阀采用4MPa、DN250mm的氧气专用截止阀。在联络阀前管道上安装了DN100mm普通截止阀作为氧气放散阀,阀门竖直向上安装,根部距离管道约10cm,且根部没有加颈固定,阀门上部放空口向上引出约80cm。

1故障现象

氧气管道连接后正常运行约1年,就出现了泄漏现象。

(1)DN250mm氧气专用截止阀关闭不严。虽然关闭了阀门,但在下游侧法兰处气体泄漏较大。

(2)DN100mm氧气放散阀根部开裂。主要原因是由于该段管道恰好位于活塞氧压机出口段,振动较大,长期振动致使阀门底部连接管道与主管道连接处开裂,中压氧气大量放散,安全隐患较大。

由于生产主线用氧量较大,且在3套21000m3/h空分设备侧没有安装阀门将其供应氧气管网的气源切断,暂时没有时间排除此安全隐患。于是临时制作了一个钢制卡子,对氧气管道放散处进行了临时处理,并在周围10m范围内设置了临时警戒区域。

2处理措施和过程

制氧工序的检修一直与炼钢、炼铁和不锈钢等主线工序的检修同步进行。根据公司检修计划,于2006年9月27日对上述安全隐患进行处理,具体处理措施为:

(1)将原DN250mm氧气专用截止阀作为一段管道使用,阀门常年处于开启状态;并紧固两侧法兰,确保法兰连接处不泄漏氧气。在管道上重新加装一个压力为614MPa的DN250mm氧气专用截止阀,将此阀门作为平时操作用切断阀(中间联络阀)。

(2)补焊放散管道开裂处,并对此段管道和阀门进行固定;更换6000m3/h空分设备送氧管道三通阀。

施工前,准备了相关材料和备件,并将氩弧焊机、倒链等设备运至现场,提前对新增氧气联络阀进行脱脂、打压,对Φ273mm×8mm碳钢管道、90°不锈钢三通阀、45°弯头和45°Y形三通阀进行除锈、脱脂,并打磨坡口。根据管道施工现场情况,在管道切割处及新增氧气联络阀处,制作可移动检修平台或搭建脚手架。提前制作新增氧气联络阀盲板。在新增氧气联络阀进气侧法兰上焊接长度约115m的不锈钢管道,不锈钢管道另一端焊接一个4MPa、DN250mm的法兰。提前切除原4MPa、DN250mm氧气联络阀北侧、东侧支架横梁,并将需拆除管道下部的钢板切除,同时对平台设置必要支撑,保证切除的管道能够垂直落下。用12mm钢板制作原氧气联络阀盲板,盲板外径略大于法兰外径,盲板上根据法兰螺丝孔尺寸打眼,并攻丝。同时,为了防止一旦氧气管道内气体不能全部排除而造成事故,提前在现场准备2台鼓风机,确保能及时对现场进行强制换风。提前松开6000m3/h空分设备4台氧压机送氧阀内侧法兰,并使送氧阀与法兰之间留有相应间隙,为联网管道提供吹除点。

施工中,按照卸压2小时、置换1小时、管道拆除6小时、新增阀门和管道加装6小时、吹扫1小时、打压查漏1小时和恢复送气(抽盲板和送气)1小时的程序进行施工组织,共计18小时。卸压、置换完毕后,施工人员在距离联网管道三通阀6m处的氧压机出口管道以及在6000m3/h空分设备送氧管道6m处,对管道进行斜口切割。并在以上两个切开处设置挡板,防止联络阀法兰拆开后氧气泄入管道。拆除原氧气联络阀6000m3/h空分设备侧法兰螺丝,脱开法兰,将盲板紧固在阀门法兰上,确保盲板不脱落。将拆除管道垂直落下后,为防止联络阀法兰拆开后氧气泄入管道,保留管道两斜口切开处设置的挡板,拆除原氧气联络阀盲板。将不锈钢短节以及法兰和新增的氧气联络阀(阀门处于全开状态)与原氧气联络阀法兰进行连接。确定法兰紧固后,缓慢关闭新增氧气联络阀,并在新增氧气联络阀的6000m3/h空分设备侧加设盲板。

施工完毕后,打磨原管道焊口,同时焊接氧压机出口管道上的Φ273mm×8mm、45°弯头以及送氧管道上的Φ273mm×8mm、45°Y形三通阀。焊接完毕后,检修人员在吊车的配合下,将新增氧气联络阀出口法兰(法兰提前与出口管道进行焊接)与阀门相连。连接完毕后,将出口管道另一端与45°Y形三通阀焊接,同时将氧压机出口管道与45°Y形三通阀焊接。

3实施效果

施工完毕后,进行恢复送气操作,拆除新增氧气联络阀盲板、氧气球罐盲板,恢复各氧压机送氧阀,打开新增氧气联络阀,用氧气对管道残余氮气进行置换。10分钟后,在管道放散处进行气体成分化验,合格后恢复正常送氧。此次氧气管道放散阀根部开裂处理及加装联络阀技术改造成功。

4结束语

这次安全隐患排除,在施工前一个月就着手开始人员、材料、机具和技术方案等准备。由于准备工作充分,对现场可能出现的各种情况提前进行针对性预防,实际施工进度完全可控,并比原计划完成施工时间略有提前。

欧电阀门集团有限公司

欧电阀门集团有限公司 扫一扫,手机浏览

扫一扫,手机浏览